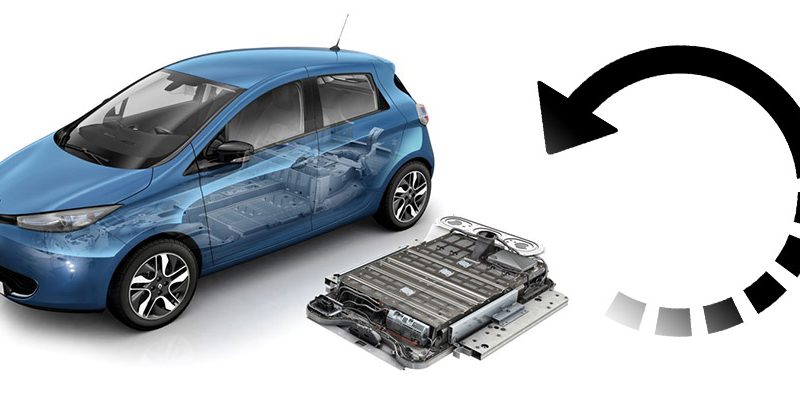

Des chercheurs en Grande-Bretagne et aux États-Unis ont trouvé des moyens de recycler les batteries de véhicules électriques qui peuvent réduire considérablement les coûts et les émissions de carbone, soutenant ainsi des approvisionnements durables et répondre à l’augmentation attendue de la demande.

Les techniques, qui impliquent de récupérer des parties de la batterie afin qu’elles puissent être réutilisées, aideraient l’industrie automobile à faire face aux critiques selon lesquelles même si les véhicules électriques réduisent les émissions au cours de leur durée de vie, ils commencent avec une empreinte carbone élevée de matériaux extraits.

Alors que les gouvernements se précipitent pour sécuriser les approvisionnements en vue d’une accélération attendue de la demande de véhicules électriques, les percées pourraient permettre d’aller plus loin dans l’offre précieuse de matériaux tels que le cobalt et le nickel. Ils réduiraient également la dépendance vis-à-vis de la Chine et des juridictions minières difficiles.

« Nous ne pouvons pas recycler des produits complexes comme les batteries de la même manière que nous recyclons d’autres métaux. Le déchiquetage, le mélange des composants d’une batterie et la pyrométallurgie détruisent la valeur », a déclaré Gavin Harper, chercheur à la Faraday Institution en Grande-Bretagne.

La pyrométallurgie fait référence à l’extraction de métaux à haute température dans des hauts fourneaux, ce qui, selon les analystes, n’est pas économique.

Recyclage direct

Les méthodes de recyclage actuelles reposent également sur le déchiquetage des batteries en très petits morceaux, appelés masse noire, qui sont ensuite transformés en métaux tels que le cobalt et le nickel.

Un passage à une pratique connue sous le nom de recyclage direct, qui préserverait les composants tels que la cathode et l’anode, pourrait réduire considérablement le gaspillage d’énergie et les coûts de fabrication.

Des chercheurs de l’Université de Leicester et de l’Université de Birmingham travaillant sur le projet ReLib de la Faraday Institution ont trouvé un moyen d’utiliser des ondes ultrasonores pour recycler la cathode et l’anode sans déchiquetage et ont déposé une demande de brevet.

La technologie récupère la poudre cathodique composée de cobalt, de nickel et de manganèse de la feuille d’aluminium, à laquelle elle est collée dans la fabrication de la batterie. La poudre d’anode, qui serait typiquement du graphite, est séparée de la feuille de cuivre.

Des réductions de coûts possibles

Andy Abbott, professeur de chimie physique à l’Université de Leicester, a déclaré que la séparation à l’aide d’ondes ultrasonores entraînerait des économies de 60% par rapport au coût du matériau vierge.

Par rapport à une technologie plus conventionnelle, basée sur l’hydrométallurgie, qui utilise des liquides, tels que l’acide sulfurique et l’eau pour extraire les matériaux, il a déclaré que la technologie à ultrasons peut traiter 100 fois plus de matériau de batterie sur la même période.

L’équipe d’Andy Abbott a séparé manuellement les cellules de batterie pour tester le processus, mais ReLib travaille sur un projet visant à utiliser des robots pour séparer les batteries et les packs plus efficacement.

Comme les approvisionnements et les niveaux de rebut prennent du temps à passer à l’échelle, Andy Abbott a déclaré qu’il s’attendait à ce que la technologie utilise initialement les rebuts des installations de fabrication de batteries comme matière première et que le matériau recyclé soit réinjecté dans la production de batteries.

Encourager la croissance de l’industrie du recyclage

Aux États-Unis, un projet parrainé par le gouvernement du ministère de l’Énergie et appelé ReCell est en phase finale de démonstration de technologies de recyclage différentes, mais également prometteuses, qui remettent en état la cathode de la batterie pour en faire une nouvelle cathode.

ReCell, dirigé par Jeff Spangenberger, a étudié de nombreuses méthodes différentes, y compris les ultrasons, mais s’est concentré sur les méthodes thermiques et à base de solvants.

« Les États-Unis ne fabriquent pas beaucoup de cathodes au niveau national, donc si nous utilisons l’hydrométallurgie ou la pyrométallurgie, nous devons envoyer les matériaux recyclés dans d’autres pays pour être transformés en cathode et nous être renvoyés », a déclaré Jeff Spangenberger.

« Pour rentabiliser le recyclage des batteries lithium-ion, sans exiger de frais d’élimination pour les consommateurs, et pour encourager la croissance de l’industrie du recyclage, de nouvelles méthodes générant des marges bénéficiaires plus élevées pour les recycleurs doivent être développées. »

Il y a des défis pour le recyclage direct, y compris des chimies en constante évolution, a déclaré Jeff Spangenberger. « ReCell travaille sur la séparation des différentes chimies cathodiques. »

Les premières cellules de batterie de véhicules électriques utilisaient généralement une cathode avec des quantités égales de nickel, de manganèse, de cobalt ou de 1-1-1.

L’approche du projet ReLib de Faraday consiste à mélanger des matériaux recyclés avec des matériaux vierges pour obtenir les ratios requis de nickel, de manganèse et de cobalt.

Commentaires récents